AI视觉技术

自研算法,行业领先

机器人视觉系统搭载自研核心算法,融合深度学习与计算机视觉技术,赋予机器人 “智慧双眼”,能够快速精准识别复杂工件的形状、尺寸与位置,即使在光线昏暗、工件表面反光等极端条件下,也能实现亚毫米级的定位精度。可自动适应不同焊接场景的复杂需求,显著提升焊接作业的自动化水平与生产效率,以领先技术为行业发展注入强劲动力

专业的开发团队

我们的机器人视觉系统研发团队深耕计算机视觉、人工智能与自动化控制领域多年,拥有丰富的技术研发与项目实战经验。从算法架构设计到系统落地应用,团队成员凭借深厚的专业知识,攻克了视觉识别精度低、环境适应性差等多项技术难题。在开发过程中,基于丰富的项目经验,他们能精准把握不同行业对机器人视觉系统的需求差异以专业实力保障系统始终处于行业先进水平。

强大的泛化能力

我们的机器人视觉系统基于深度迁移学习与自适应算法框架,系统无需大量重新训练,即可快速适应不同品牌、型号的工业相机,以及复杂多变的光照、粉尘、振动等生产环境,该系统均能精准识别各类形状、材质的工件。面对工艺变更、产品迭代,系统可凭借智能推理能力快速切换工作模式,有效降低场景适配成本,真正实现 “一套视觉系统,适配百种工况” 的高效应用。

环境适应能力强

我们的机器人视觉系统具备极强的环境适应能力。无论是强光直射的户外场景,还是光线昏暗的密闭车间,都能清晰捕捉图像细节。面对粉尘飞扬、油污覆盖等恶劣工况,系统内置的智能图像预处理模块可实时过滤干扰,保持稳定识别精度。即使在高温、潮湿等极端环境下,通过工业级防护设计与温湿度自适应调节机制,视觉系统仍能稳定运行,为焊接作业提供持续可靠的视觉引导,无需因环境因素中断生产。

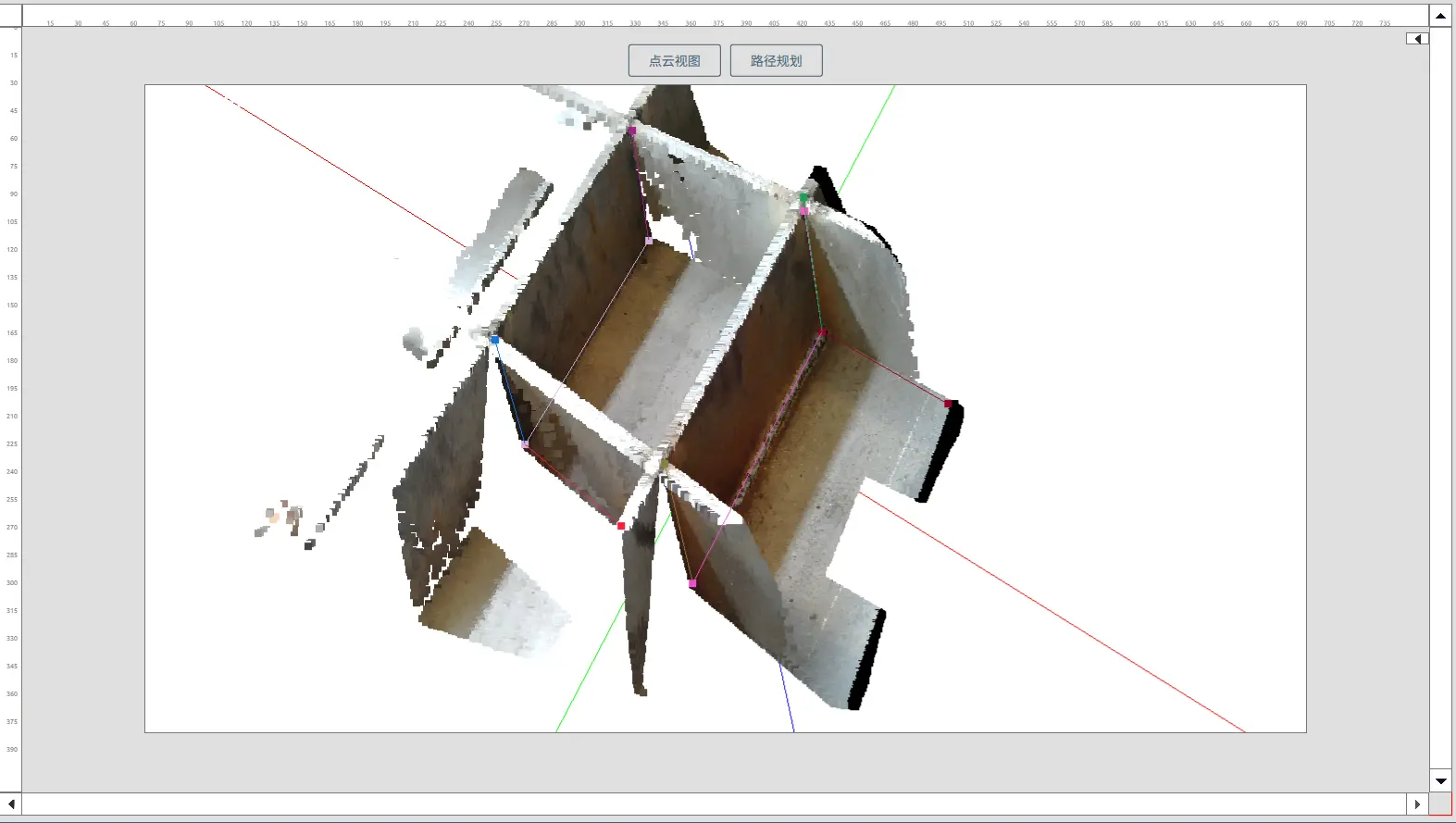

焊缝路径规划与避障

通过自研的仿真验证模块,对算法生成的姿态与数据进行动态仿真和正确性验算

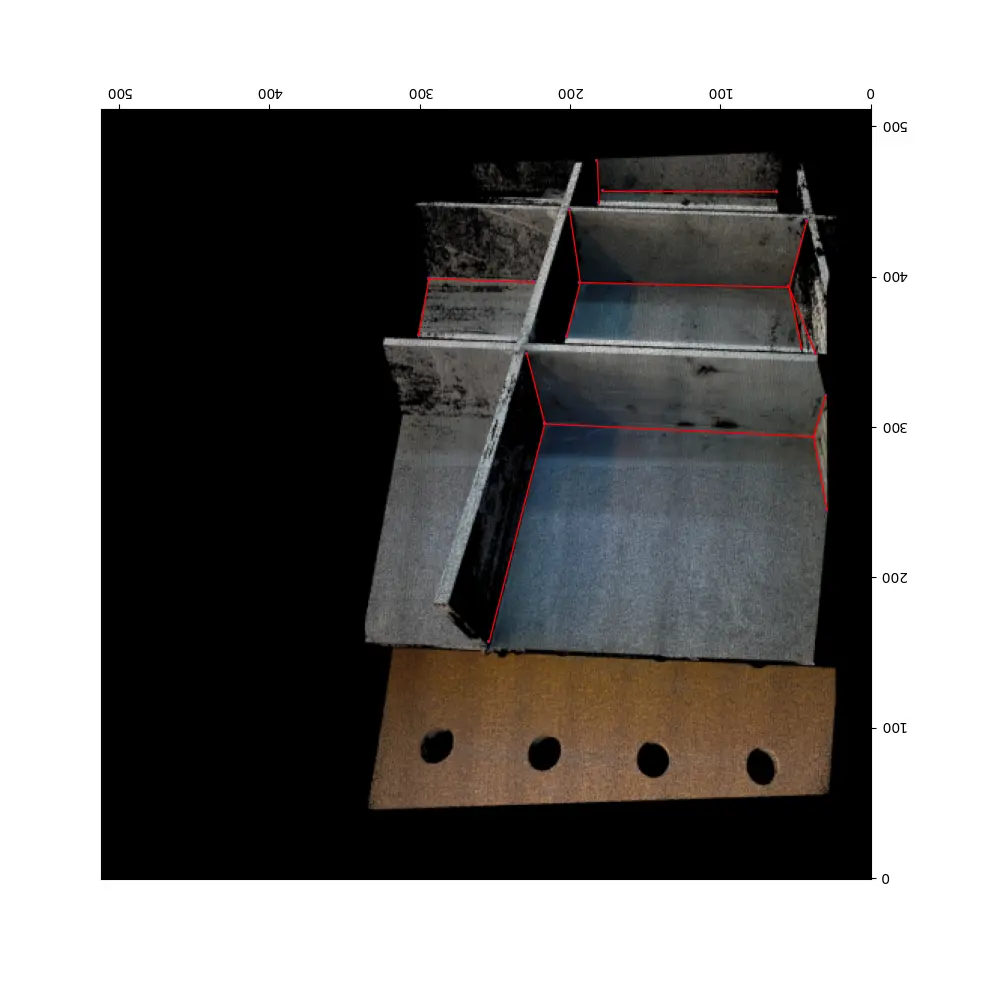

焊接工艺自适应

创建模拟环境,运用有限元分析手段融合多维度焊接数据支撑,开展 AI 模型的训练工作

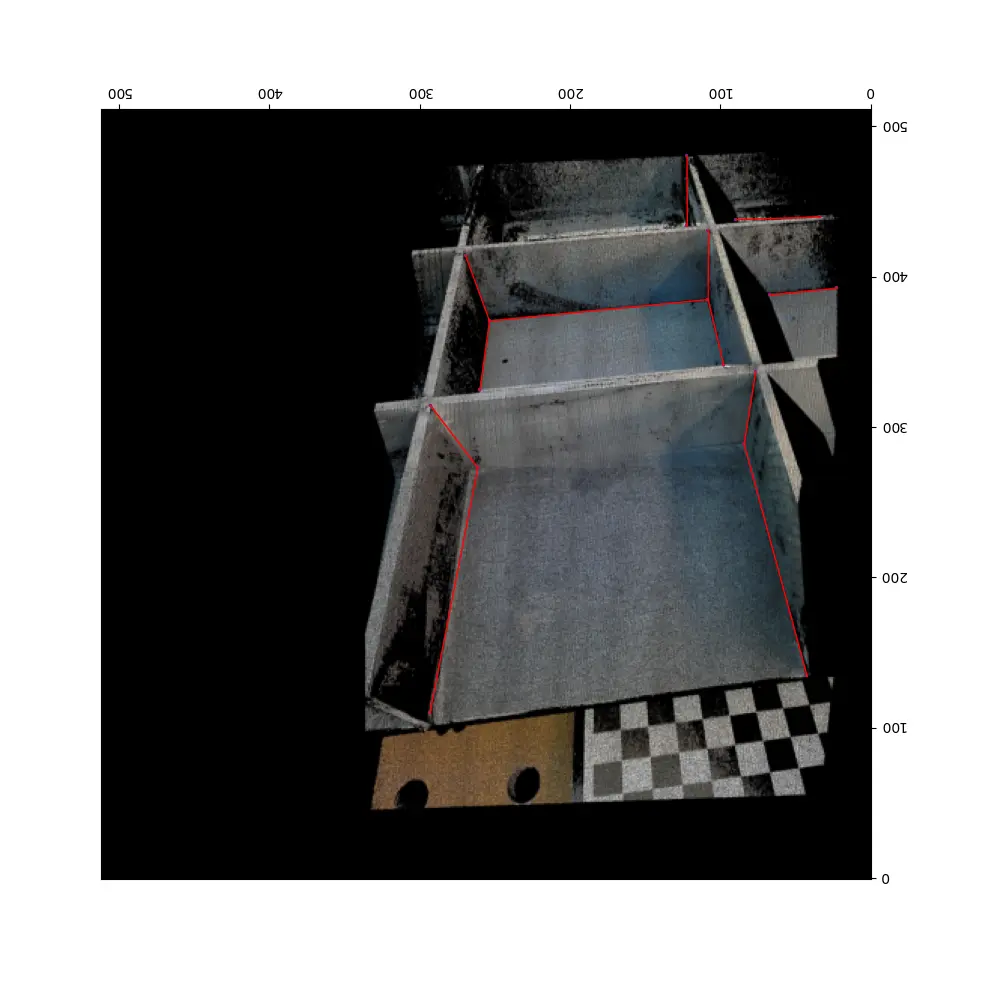

精准的识别率

利用视觉图像算法和深度学习技术,对工件或焊缝进行扫描与3D重建,实际执行误差在1mm内